Op een gegeven moment stapelden de ergernissen zich op. Als er op drie hoog een storing was, dan moesten we eerst met de lift naar beneden om een stofzuigerslang te halen. We bleven maar heen en weer lopen. Voor het 5S-project had iedereen wel ideeën om te verbeteren, maar die ideeën kwam maar niet bij elkaar. Er werden geen gezamenlijke beslissingen genomen. Iedereen deed maar wat en ook nog eens op zijn of haar eigen manier. “Zo hebben we het altijd al gedaan!”, zeiden de medewerkers die hier soms al 30 jaar werken.

5S Implementatie bij Olam Cocoa

Om te werken aan betere samenwerking tussen collega’s en meer betrokkenheid zijn we bij Olam Cocoa gestart met de implementatie van 5S op de werkvloer. 5S gebeurt op de werkvloer en daarom laten we graag de medewerkers aan het woord die direct te maken hebben gehad met de implementatie van 5S. In een drietal interviews vertellen zijn over hun ervaringen, verbeteringen en de lessen die ze geleerd hebben.

- Vertellen de ploegchefs Rein Rus en Jan Westerveld over hun specifieke ervaringen met het scheiden, het schikken, het schoonmaken, het standaardiseren en het standhouden. Wat hebben ze opgepakt, waar liepen ze tegenaan? Lees hier hun verhaal.

- Laten Richard van Leeuwen (operator) en Michel Schellevis (bouwkundige) vanaf de werkvloer hun licht schijnen op het veranderproces van 5S. Lees het hier.

- Vertelt Mark Wester (production engineer) over de kunst van veranderen en welke lessen je hieruit kan leren. Lees zijn verhaal hier.

Lijnen op de vloer

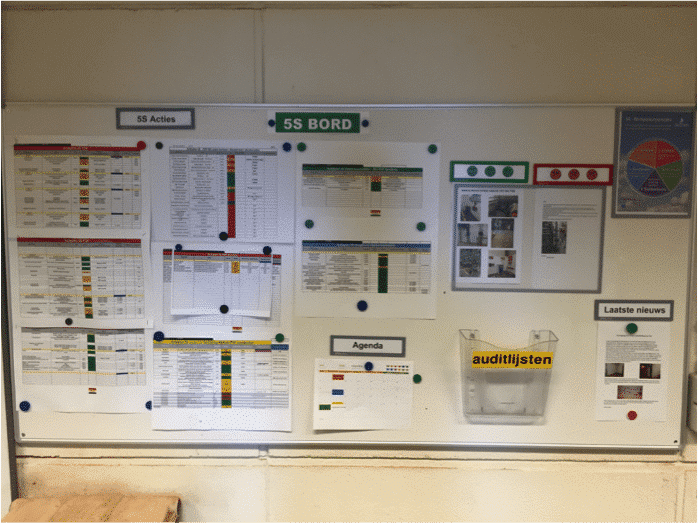

Door het 5S-project is er nu meer overzicht en vastigheid. Het was een lange weg om de neuzen dezelfde kant op te krijgen. Wat ontbreekt hier, hoe willen we het zien? Acties die we uitvoerden duurden lang (soms wel een half jaar), dus mensen zagen de resultaten niet onmiddellijk. Wij hadden het wel in ons hoofd, maar de structuur om iets te beslissen en te monitoren ontbrak. Door het opzetten van het kernteam en de satellietgroepen gaf het management ons de mogelijkheid om structuur te creëren en te investeren. Het begon met een lijntje op de vloer met daarboven en een bord met een vuilnisbak. Daar werd toen nog om gelachen.

Slangen en bezems

We hebben heel veel spullen en materialen weggehaald en achterstallig onderhoud gepleegd. Netter en hygiënischer. Meer focus. De schoonmaakdienst heeft een minimale tijd voor het schoonmaken van een afdeling, dus de productie heeft hierin ook een taak. Probleem was het ontoereikende aantal stofzuigerslangen en bezems. Nu hangen er overal slangen op een vaste plek. De drempel om schoon te maken is daardoor lager.

Met de introductie van de audits waarbij medewerkers zelf 5S-rondes lopen kwam er langzamerhand besef van de waarde van het project. De auditlijsten werden niet meer zonder te kijken ingevuld. De daadwerkelijk resultaten motiveerden medewerkers om wél te kijken wat er afweek van de standaard. Gaandeweg gingen de neuzen dezelfde kant op staan. Wij geloofden er in, de kans van slagen was zeker aanwezig. De kerngroep moest dit ook overbrengen.

Je hebt meer focus

Dingen mooier maken

Door 5S kijk je anders naar je werkzaamheden. Je denkwijze verandert. Dit zit ‘m al in simpele dingen. Wanneer er vroeger iets van de muur gehaald werd, bleven er vier gaten in de muur achter. Slordig. Nu wordt er bij elke klus ook aan de afwerking gedacht. We gaan ervoor zorgen dat we deze standaard vasthouden, al zal dat niet altijd makkelijk zijn. Mensen moeten worden geprikkeld om stand te houden en te verbeteren. Het motiveert ons in ieder geval echt om dingen mooier te maken!

Meer weten over de implementatie van 5S?

5S is onmisbaar binnen een continu verbeterende organisatie. Alle elementen van continu verbeteren zitten verweven in de methodiek en 5S is onderdeel van het Lean huis. Door iedere dag te sturen op 5S werkt een organisatie aan het in de praktijk brengen van continu verbeteren.

Wil je meer weten over 5S, de implementatie van 5S of het gebruik van RPA hierbij? Neem dan contact met ons op via 020 – 345 3015 of contact@upd.nl.